Lavador de gases para cumplimiento normativo-Calderas Biomasa (Caso de Estudio)

Bogotá D.C. Febreo 05 de 2019 (VERLEK INGENIERIA SAS-COLOMBIA)

Descripcion del problema: La actividad de extraccion de aceite de palma, requiere de vapor de agua para los procesos de esterilizacion y digestion. El vapor se genera en una caldera de tipo pirotubular marca Distral de 1000 BHP de potencia de alimentacion automatica que opera con Biomasa como combustible compuesta por 70% de Cuesco y 30% Fibra. Como sistema de control se contaba unicamente con un ciclon de un cilindro como sistema de control en el que se retenian las las cenizas volantes y se evacuaban por la parte inferior mediante una valula rotatoria.

A pesar de tener un ciclon a la salida de la caldera esta fuente de combustion se encontraba incumpliendo con el limite establecido por la normatividad para material particulado MP ya que presentaba un valor de 380 mg/m3 que corresponde a una unidad de contaminacion atmosferica (UCA) alta, por lo tanto era prioritario para la empresa implemetar un sistema de control complementario y evitar asi cierre de la actividad o posibles sanciones por inclumplimiento de la Resolucion 909 de 2008 del MADS

ANALISIS DE ALTERNATIVAS

Despues de realizar un analisis y comparar entre los diferentes tecnologias para sistemas de control de emisiones atmosfericas se establecieron dos opciones para reducir la concentracion de material particulado que se descargaba al medio ambiente : a) El filtro de mangas y b) lavador de gases (scrubber). Para estas opciones se llevo un analisis detallado considerando factibilidad tecnica economica para elegir el sistema de control mas apropiado.

El filtro de mangas a pesar de ser un sistema de control de emisiones de alta eficiencia para remover material particulado (MP) con valores superiores al 99% presenta desventajas frente a un depurador humedo como lo es el altos consto de fabricacion, inconvenientes cuando se tienen corrientes de aire humedo debido a taponamiento de mangas, el costo de mantenimiento por remplazo de mangas que deben ser de materiales resistentes a altas temperatuas de (superiores a 250 °C ) , adicional a que el sistema maneja altas caidas de presion para asegurar el paso que del aire a traves del material filtrante lo que implicaria un cambio o adicion de ventilador al ventilador existente de 60 HP.

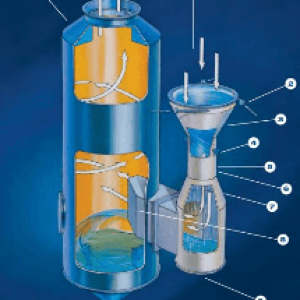

Lavador de gases tipo venturi : En este tipo de lavador la remoción partículas se lleva a cabo por impacto y difusión, mientras que los gases se remueven por absorción en el líquido. El sistema de lavado está compuesto principalmente por una columna Venturi, un colector centrífugo y un sistema de recirculación y tratamiento de líquido de lavado. Se consideraron las siguientes caracteristicas para la seleccion de este equipo para su implementacion

- Venturi de abertura fija.

- Construcción sencilla.

- Diseño simple y compacto.

- Alto grado de separación para partículas de polvo.

- Insensible a las obturaciones.

- Bajo costo mantenimiento.

- Es posible su fabricación tanto en acero como en termoplásticos anticorrosivos.

- Permite el tratamiento de caudales variables de aire.

Los lavadores tipo venturi son particularmente adecuados para retener material particulado húmedo o pegajoso, así como remover gases contaminantes como SOX, remoción de materiales contaminantes inflamables o altamente corrosivos. Al momento de considerar lavadores de gases se contemplo tambien el de tipo lavador torre empacada,. sin embargo se opto por el lavador tipo venturi debido a que presenta una mayor eficiencia y que requiere menor mantenimiento debido a que no cuenta con empaque de relleno

Una vez construido y realizado el montaje del equipo se definieron las condiciones optimas de proceso para alcanzar la maxima remocion del material particulado con una caida de presion razonable que permitiera mantener el suninistro de vapor y manejar los 90 PSi de presion de diseño de la caldera. Mediante una simulacion empleando diferentes relaciones de L/G (Liquido-Gas) fue posible determinar la zona optima de operacion del equipo. Finalmente se llevo a cabo el estudio isocinetico en donde se determino: Concentracion MP, Concentracion SOX , Flujo volumetrico de Gas, Analisis Orsat para composicion del gas efluente (CO2, CO, O2, N2), Porcentaje de humedad.

CONSIDERACIONES DISEÑO LAVADOR DE GASES TIPO VENTURI

Para llevar a cabo el diseño del equipo se tomo en cuenta las siguientes variables de operacion: Volumen de los gases de combustion , temperatura de los gases de combusion y caida de presion en el ventilador de tiro inducido para soportar la caida de presion en el venturi.

La velocidad de entrada al lavador se establecio en 50 Ft/seg para garantizar el tiempo de residencia suficiente para permitir la remocion del material particulado a traves de mecanismos de impactacion y absorcion en las finas gotas producidas en la contraccion del venturi. La relacion de Liquido /gas se manejo entre 15 y 20 Galones /1000 CFM y para una adecuaca aspersion de gotas finas en el lavador se emplearon aspersores tipo spiral jet de abertura amplia ya que el liquido de lavado es recirculado, para el sistema de bombeo se empleo una bomba de impulsor abierto en acero inoxidable debido a las condiciones de abracion y corrosion y para la limpieza del eliminador de niebla se usaron aspersores tipo X-Vane, conectados a una linea de suministro de agua limpia.

Para el manejo de las aguas de lavado de los gases fue necesario diseñar un sistema de tratamiento el consiste en un sedimentador en acero inoxidable de 3 compartimientos con laminas de sedimentacion de alta tasa para acelerar la separacion de los lodos que depositan en el fondo del tanque. El agua clarificada se bombeaba nuevamente al sistema permitiendo ahorros en el consumo y se hace posicion unicamente del agua evaporada. Se llevaron a cabo diferentes ensayos de tratabilidad empleando coagulantes y floculantes anionicos que aceptara conseguir un floc mas consistente, el lodo sedimentado es evacuado periodicamente para evitar la saturacion del tanque de sedimentacion y se dispone de acuerdo a lo establecido en el plan de gestion de residuos y normatividad ambiental local.

DA CLICK PARA CONOCER MAS SOBRE SISTEMAS DE CONTROL DE EMISION

Contactenos por WhatsApp

Contactenos por WhatsApp