Optimizacion lavador gases (scrubber)-Caldera Carbon 350 BHP (Estudio de caso)

Bogotá D.C. Abril 10 de 2020 (VERLEK INGENIERIA SAS-COLOMBIA)

En los procesos de fabricación de cartón se requiere energía para calentamiento en diferentes etapas de proceso, una de ellas es el proceso en los corrugadores en los que parte de esta energía se obtiene a través del vapor de agua que se genera en una caldera de 350 BHP de potencia de tipo pirotubular con alimentación de carbón con tolva y stoker. La caldera esta provista de dos (2) ventiladores de tiro forzado y uno (1) de tiro inducido que manejan un flujo aproximado de aire y gases de combustión de 8400 CFM

Las emisiones que se genera en la caldera corresponden principalmente a material particulado y gases de combustión, de estos contaminantes son objeto de control por parte de la autoridad ambiental el material particulado (MP) el óxido de azufre (SO2) y los óxidos de nitrógeno (NOx).

Descripción del problema :

Se presentaba incumpliendo con el limite establecido por la normatividad para material particulado MP debido a que se tenían valores cercanos a los de 260 mg/m3 superando el valor limite máximo, por lo tanto era prioritario para la empresa establecer plan de accion para reducir la emisión y evitar así cierre de la actividad o posibles sanciones por incumplimiento de la Resolución 909 de 2008 del MADS

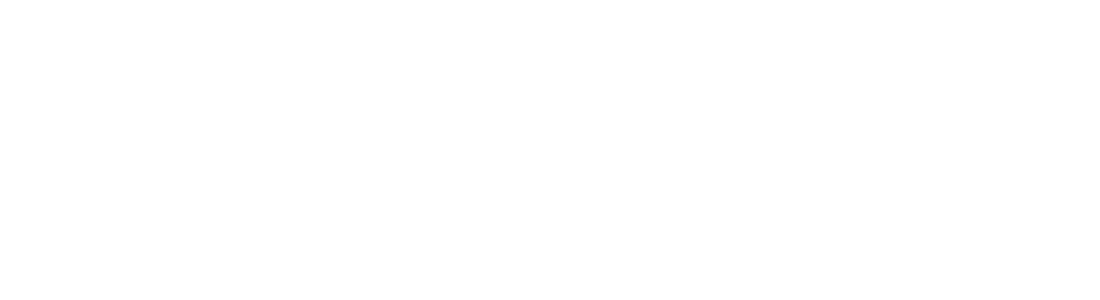

Como sistemas de control se tenían 2 multiciclones de 6 (seis) cilindros conectados en serie y un lavador de gases tipo Venturi con separador ciclónico, después de realizar un diagnóstico detallado verificando las principales variables de operación tales como: Flujo, velocidad del gas de combustión, medición de presión diferencias en el equipo entre otras se logro establecer que:

- La remoción de Materia particulado MP en los multiciclones es menor a la de diseño haciendo que gran parte de este MP sea conducido al lavador de gases.

- El lavador de gases tipo Venturi tiene eficiencia baja principalmente por el uso de boquillas de aspersión que no resultan adecuadas, se presentan caídas de presión inferiores a las de diseño en el eliminador de niebla lo que contribuye al arrastre de gran cantidad de gotas con material particulado y gases contaminantes

- No se cuenta con equipo para el seguimiento y control de presión diferencial en el sistema de control de emisiones

- No se lleva control sobre la relacion L/G (liquido/gas) la cual es primordial para la operación del lavador de gases

- Taponamientos de boquillas de aspersión y eliminador de niebla.

ANALISIS ALTERNATIVAS

Para establecer un plan de acción fue necesario analizar diferentes alternativas que permitieran definir una opción viable técnica y económicamente para reducir los contaminantes de interés que para nuestro caso son el material particulado (MP) y Óxidos de azufre (SOX) se definieron las siguientes tres opciones para reducir la concentración de material particulado y SO2 (oxidos de azufre) que se descargaban al medio ambiente:

a) Implementar filtro de mangas b) Diseñar , construir y montar un nuevo lavador de gases (scrubber). c) Rediseñar y optimizar el lavador de gases existe. Para las tres opciones se llevó un análisis detallado para seleccionar la alternativas mas apropiada.

Implementar filtro de mangas Es una opción que fue considera ya que es un sistema de control de emisiones de alta eficiencia para retener material particulado (MP) en estos equipos se logran valores superiores al 99%, sin embargo los costos de fabricación, montaje y mantenimiento son altos debido al remplazo de mangas que deben ser de materiales resistentes a altas temperaturas de (superiores a 200 °C) , requieren disponibilidad de un área amplia para su intalacion para un manejo de 8400 CFM de gases de combustión y un nuevo ventilador que permita vencer la caída de presión para asegurar el paso que del aire a través del material filtrante.

Cambiar el lavador de gases : Considerando que el material de construcción del lavador de gases existente es acero inoxidable 316L y que la plataforma e infraestructura construida está diseñada para esta configuración, el realizar un cambio completo del lavador implicaría que este se debería desmontar y desechar, razón por la cual antes de considerar el cambio total del equipo se optó por realizar un análisis detallado de si era posible optimizar el existente para ajustarlo a los requerimiento actuales.

Optimizar el lavador de gases tipo venturi: Después de establecer velocidades del gas, tiempo de retención , dimensiones, configuración del venturi y el separador ciclónico así como el eliminador de niebla se deicidio optar por esta alternativa. Esto permitió mantener costos de inversión moderados y aprovechar el lavador existente construido en un material resistente a la corrosión.

Para mejorar la aspersión del líquido de lavado en el venturi se instalaron aspersores tipo spiral en inoxidable 316L de ¾” de diámetro de esta forma se garantiza una adecuada aspersión a la en la zona de convergencia del Venturi. Para evitar taponamiento del eliminador de niebla se instalaron aspersores tipo Xvane de 1/4 “ en la parte superior del separador ciclónico.

Realizadas las adecuaciones se establecieron las condiciones óptimas de operación para la mayor remoción de material particulado y oxidos de azufre y una caída de presión que no excediera el amperaje máximo del motor del ventilador de tiro inducido de manera que la caldera mantuviera la presión de operación de 150 PSI

CONSIDERACIONES DISEÑO LAVADOR DE GASES TIPO VENTURI

Para optimizar el lavador de gases se tienen en consideración las variables de operación del sistema: Flujo de gases de combustión que para este caso son 8400 CFM, temperatura de gases de combustión en la chimenea 120 °C , caída de presión en el sistema de control 5 Pulgadas de agua.

La velocidad de entrada al Venturi se estableció en 25 m/seg para garantizar el tiempo de residencia suficiente para permitir la remoción del material particulado a traves de mecanismos de impactacion y absorción en las finas gotas producidas en la contracción del Venturi. La relación de Liquido /gas se fijó entre 20 y 25 Galones /1000 CFM y para una adecuada aspersión de gotas finas en el lavador .

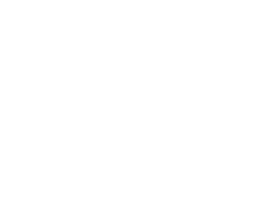

El eliminador de niebla existente tuvo que ser remplazado debido a que se encontraba deteriorado y su configuración no permitía retener gotas de tamaños cercanos a los 10 micrones , por lo tanto se seleccionó un eliminador de la serie Verlek VF VS375 por medio del cual es posible obtener eficiencias de colección de gotas d 6 micrones entre 80 y 97% a K factores inferiores a 0.25 ft7s. Ver gráfica.

Para poder recircular el liquido de lavado fue necesario realizar adecuaciones un sistema de tratamiento que consiste en un tanque de neutralizacion y sedimentacion en poliester reforzado con fibra de vidrio (PRFV) de 4 compartimientos con laminas de sedimentacion de alta tasa para acelerar la separación de los lodos que depositan en el fondo del tanque. El agua clarificada se bombeaba nuevamente al sistema permitiendo ahorros en el consumo y se hace reposición únicamente del agua evaporada. Para neutralizar los gases acidos en el liquido de lavado se instalo una bomba dosificadora de solución alcalina que puede ser soda caustica o cal diluida.

Se llevaron a cabo diferentes ensayos de tratabilidad empleando coagulantes y floculantes anionicos que aceptara conseguir un floc mas consistente, el lodo sedimentado es evacuado periodicamente para evitar la saturacion del tanque de sedimentacion y se dispone de acuerdo a lo establecido en el plan de gestion de residuos y normatividad ambiental local.

RESULTADOS

Los resultados obtenidos por medición directa de SO2 fueron de 25 mg/m3 que corresponde a un valor superior al 90% en comparación con la concetracion de entrada. La temperatura de descarga fue de 42°C y un porcentaje de oxigeno de 11% que es adecuado para este tipo de calderas.

Finalmente para establecer la concentración de material particulado y para dar cumplimiento al plan de acción se llevó a cabo el estudio isocinetico a través de un laboratorio acreditado por el IDEAM y bajo la supervisión de la autoridad ambiental en donde se determinaron: Concentración MP, Concentracion SOX , Flujo volumétrico de Gas, Analisis Orsat para composición del gas efluente (CO2, CO, O2, N2), Porcentaje de humedad. El resultado obtenido para material particulado (MP) obtenido fue inferior al 70 mg/m3 con corrección al 11% de oxígeno. De esta forma se logró CUMPLIMIENTO NORMATIVO de la Resolución 909 de 2008 del MADS .

DA CLICK PARA CONOCER MAS SOBRE SISTEMAS DE CONTROL DE EMISION

Contactenos por WhatsApp

Contactenos por WhatsApp